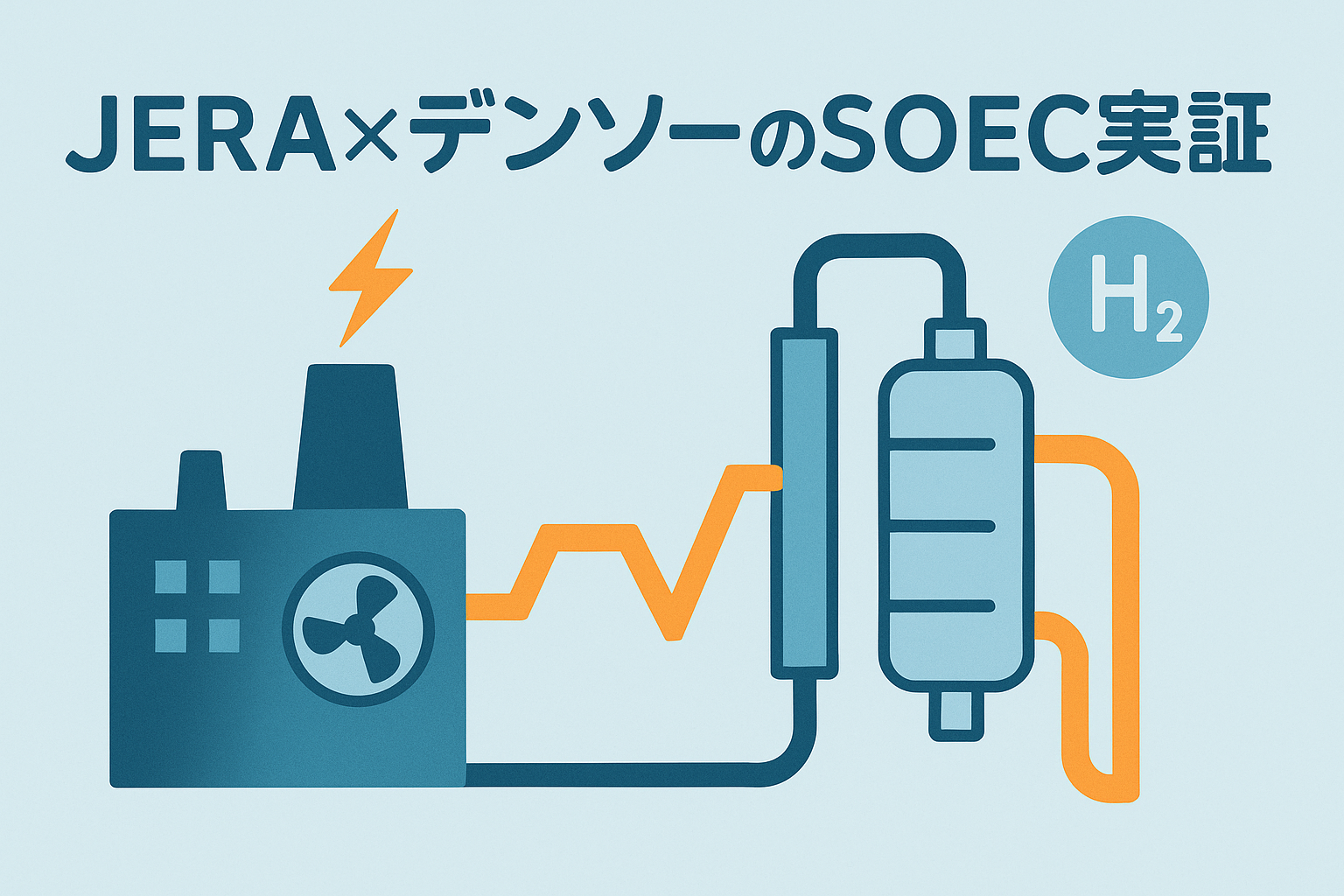

「発電所の中で水素をつくる実験」が始まりました。

場所はJERAの新名古屋火力発電所。デンソーがつくった装置を使い、電気だけでなく発電所の“熱”も活用して効率よく水を分解し、水素をつくる取り組みです。規模は200kW級。このやり方での実証が国内の火力発電所内では初めてだそうです。将来は数千kW級まで広げる構想も語られています。

SOECって何?——“高温で動く電解装置”です

水を電気の力で分解して水素をつくる装置を「電解装置」と呼びます。SOEC(固体酸化物形電解)は、その中でも高い温度(目安:700℃前後)で動くタイプ。高温だと化学反応が進みやすくなるため、外から熱(蒸気や排熱)をうまく足せば、消費電気を減らせるのが特徴です。言い換えると、電気+熱で高効率に水素をつくる方式です。

なぜ発電所の中でやるのか?——そこに良質な“熱”があるから

火力発電所には、設備の中を流れる蒸気や排熱がたくさんあります。

SOECにその熱をうまく取り込無ことができれば、発電所の敷地内に置くメリットが大きいのです。今回の肝は、デンソーが得意とする熱マネジメント(熱の行き来を最適化して無駄な放熱を減らす技術)。これによって“世界水準の電解効率”をねらう、と発表されています。

今回の実証の3つのポイント

- 効率がどれだけ出るか:電気だけでなく熱も使うSOECの強みが、実機でどれくらい活かせるか。

- 安定して動くか(稼働率):安定して計画通りの時間しっかり動かせるか。

- どのくらい長持ちするか(寿命):高温で動くため、パーツの傷み方がコストに直結します。

できた水素はどこで使う?

発電所の敷地内で使う(補機や将来のガスタービン混焼)ほか、貯蔵して外に出す道もあります。電気が安い時間に水素づくりを進め、必要なときにエネルギーとして戻す——そんなP2G(Power to Gas)としての使い方も考えられます。

まずは200kW、次は“数千kW”へ

今回の装置は200kW級。ここで運転データをためて、配管や計装(センサーやバルブ類)の作り方を標準化できれば、数千kW級まで広げやすくなります。スケールアップはコストを下げる一番の近道なので、どこまで“定型化”できるかに注目です。

筆者の視点

これは、SOECの“最適な設置場所を検討する”実験だと思っています。

電気を大量に買って水素をつくるより、その場所にある熱を活かすほうが理にかなう場面がある。発電所はまさにその代表例です。

今回のチャレンジで、効率・稼働率・寿命の3点がバランスよく出せるなら、日本の既設火力の“賢い使い方”が一つ増えるはず。個人的には、次のステップで保守の型づくり(交換周期や点検手順)まで見えると、実装のスピードが一気に上がると感じています。